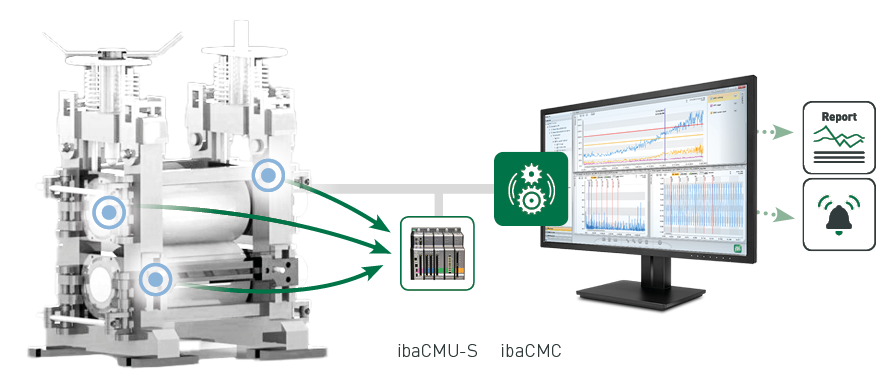

Monitorización inteligente de engranajes

Prevención de los tiempos de inactividad de las plantas con la monitorización de condiciones como sistema de advertencia temprana

Business Benefits

Minimización

de los tiempos de inactividad de las plantas de producción

Alarma automática

cuando se exceden los valores límite

Fácil integración

con los sistemas iba existentes

"Solamente se pueden detectar con fiabilidad los daños en piezas de la máquina en plantas de producción complejas mediante la monitorización simultánea de todos los datos de las máquinas, los procesos, los materiales y la calidad"

Christian Gmeinwieser

Aplicaciones y asesoría,

iba AG

|Condition Monitoring

Atrás